Posto nella Elder Street Conservation Area - zona residenziale sottoposta a tutela a nord di Tower Bridge -, Norton Folgate occupa una posizione di rilievo ai margini del centro città, tra la City of London e Shoreditch. Sebbene l’area vincolata sia di piccole dimensioni, il contesto risulta particolarmente complicato per via delle grandi variazioni tipologiche e di destinazioni d’uso tra una via e l’altra. Il masterplan è stato sviluppato per riportare in uso edifici vuoti o poco utilizzati e ricucire il tessuto urbano frammentato per migliorare la fruizione dello spazio pubblico grazie a un mix funzionale eterogeneo. Piuttosto che applicare una strategia generale, il masterplan ha adottato un approccio focalizzato sul singolo edificio esistente, decidendo di volta in volta quale soluzione adottare, tra restauro, ristrutturazione, ampliamento, rimodellamento o mantenimento delle sole facciate. Sia gli edifici esistenti che quelli nuovi sono stati progettati in modo sensibile e coerente con il contesto, in cui la tavolozza dei materiali di finitura risulta dominata dai mattoni, simbolo di robustezza, qualità e continuità storica con il carattere dell’area di conservazione. Lo studio AHMM si è occupato del masterplan e ha ricoperto il ruolo di lead architect, disegnando tre edifici (Lotti-plots Blossom Yard, Nicholls&Clarke, and Loom Court); mentre gli altri tre lotti (plots Elder Yard, 15 Norton Folgate e 16 Blossom Street) sono stati progettati rispettivamente da Stanton Williams, Morris + Company, and DSDHA. I volumi degli edifici sono modellati per mediare tra la scala futuristica e verticale della zona emergente della città a nord del sito e la zona vincolata. Attraverso una scala decrescente che parte da Shoreditch High Street, si arriva al block vincolato di Elder Street, dove gli edifici assumono una scala ridotta, coerente con il periodo di costruzione (tra il XIII e il XVII secolo) e in linea con lo spirito di conservazione del luogo.

Il nuovo assetto urbanistico richiama percorsi pedonali - e di micro-mobilità - storici, migliorando la permeabilità del sito e il collegamento dello stesso ai servizi di vicinato. I nuovi cortili pubblici progettati nel masterplan sono destinati alla collettività, grazie a un dialogo architettonico tra interno ed esterno basato su facciate dinamiche e trasparenti, che ospitano una gamma di negozi, caffè e ristoranti disposti ad arte per creare un luogo accogliente per la comunità, con un carattere riconoscibile per i lavoratori e i visitatori. Per contrastare le logiche di clusterizzazione e favorire l’attività 24 ore su 24 del quartiere, gli ingressi degli uffici si trovano lontano dalle principali vie carrabili, bensì rivolti verso le piazze comuni per incoraggiare il movimento e l’attività di scambio all’interno del luogo. Il masterplan è quindi il risultato di un rammendo urbano basato sulla strategia Public Realm, ovvero la valorizzazione dello spazio pubblico, che mantiene e rafforza l’identità dell’area di Norton Folgate, celebrando e valorizzando il suo rapporto con la città circostante. Il ripristino delle bandiere storiche e della pavimentazione in ciottolame aggiunge un nuovo livello storico al paesaggio moderno: l’inserimento di questi elementi tradizionali contribuisce a rafforzare il carattere pre-esistente, offrendo al contempo i miglioramenti necessari per raggiungere i più elevati standard di qualità e funzionalità. La scelta di utilizzare un approccio offsite è stato adottato dal general contractor Skanska, fin dalle prime fasi di progettazione operativa. Lo studio Eckersley O’Callaghan ha analizzato in particolare l’opportunità di prefabbricare le facciate dei due lotti principali dello sviluppo, Blossom Yard (Allford Hall Monaghan Morris) e Elder Yard (Stanton Williams). Il risultato è stata la trasformazione di un involucro basato su tamponamenti opachi tradizionali in mattoni posati a mano, facciate continue e pannelli di terracotta o alluminio definiti ai livelli precedenti di progettazione, in pannelli prefabbricati e standardizzati, che integrassero le porzioni opache e trasparenti dell’involucro. Tale espediente tecnico ha permesso di mantenere l’aspetto tradizionale del rivestimento, riducendo al contempo la durata delle operazioni di installazione e, quindi, i rischi durante la fase di costruzione, ottenendo inoltre un prodotto di maggiore qualità complessiva.

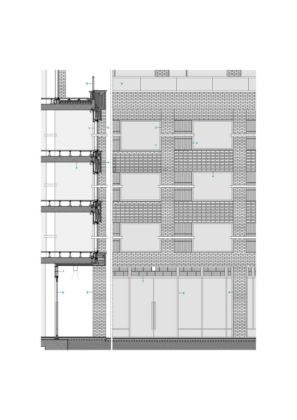

L’introduzione di un livello crescente di industrializzazione nella costruzione offre vantaggi sotto molti aspetti diversi, portando innanzitutto ad aumento della qualità del manufatto grazie al maggior controllo della produzione in fabbrica e alla riduzione delle lavorazioni in cantiere, svincolandosi inoltre dai rischi legati all’approvvigionamento di materiali, aspetto rilevante durante il periodo della pandemia. Oltre a ottenere una riduzione dei costi operativi di tutto il cantiere, l’approccio offsite ha consentito anche di ridurre il numero di operai e macchinari coinvolti in situ, consentendo un approccio semplificato al cantiere e, previa una precisa progettazione delle operazioni onsite, riduzioni sostanziali della durata totale dei tempi di costruzione. Tre sono stati i metodi di costruzione confrontati con livello di industrializzazione crescente per rendere la scelta del sistema di facciata più appropriata e basata su dati direttamente comparabili rispettando l’intento progettuale-architettonico e le prestazioni richieste in termini termici, acustici, antincendio e di impatto ambientale. Tutti questi aspetti, uniti all’interazione con la struttura principale, i giunti tra i pannelli, la logistica e le procedure di installazione onsite sono stati analizzati dai progettisti delle facciate, valorizzando anche economicamente l’aumento dell’area utilizzabile interna grazie alla liberazione del perimetro dei solai dagli ingombri delle facciate che vengono interamente appese all’esterno delle travi di bordo. Le tre soluzioni di facciata esaminate sono: 1. pannelli prefabbricati in calcestruzzo (“Precast”) con infissi installati in fabbrica e rivestimento in mattoni e terracotta; 2. pannelli Ultra High Performance Concrete (“UHPC”) con infissi installati in fabbrica e rivestimento in mattoni e terracotta; 3. facciata continua a cellule (“Unitised”) con rivestimento in GRC con parapioggia e rivestimento in mattoni e terracotta.

Tali opzioni costruttive sono state valutate in base a criteri prestazionali, logistici, di impatto di CO2, di estetica architettonica e di superficie interna locabile (NIA). Il confronto tecnico-prestazionale è stato effettuato a parità di trasmittanza dell’involucro, analizzando al contempo anche gli aspetti estetici. Il primo aspetto analizzato è stato quello strutturale, che ha evidenziato come il maggior peso delle facciate in Precast rispetto a una soluzione tradizionale generi un aumento delle dimensioni delle colonne primarie e, quindi, una riduzione della superficie locabile. Dal punto di vista termico, le opzioni prefabbricate e UHPC risultano facilmente in grado di migliorare la resistenza termica rispetto a una facciata in mattoni posata a mano con infissi integrati, mentre il passaggio a una soluzione a cellule potrebbe generare maggiori dispersioni a causa dell’aumento del ponte termico lineare attraverso il giunto tra i vari telai. Altre prestazioni, in particolare la tenuta all’aria, la tenuta all’acqua e le prestazioni acustiche, sono solitamente migliorate da approcci prefabbricati, come nelle tre opzioni analizzate. Uno degli aspetti chiave che ha fatto propendere per un approccio offsite e stato la riduzione di emissiodi di CO2 del cantiere. Le opzioni di prefabbricazione infatti generalmente hanno un impatto ambientale minore, in particolare per i benefici in termini di emissioni derivanti dalla riduzione degli spostamenti dei veicoli per i ponteggi e gli scarti e i rifiuti in cantiere. Hanno anche benefici in termini di sicurezza derivanti dalla riduzione delle risorse movimentate in cantiere e dalla conseguente riduzione del lavoro in quota degli operai. Inoltre, i metodi offsite riducono la necessita’ di misure di controllo del confort intorno al cantiere necessarie per la presenza di edifici residenziali circostanti e per la congestionata area centrale di Londra. Esse, infatti, vengono realizzate tramite cestelli e con operatori costantemente imbragati, mentre i pannelli vengono sollevati e posizionati dalla gru. Al tempo stesso, il vincolo da rispettare per la prefabbricazione riguarda le dimensioni dei pannelli prefabbricati, il cui stoccaggio può risultare complesso in un’area di cantiere piuttosto limitata. Per questo motivo, principalmente per le opzioni Precats e UHPC, sono state prese in considerazione modalità di approvvigionamento al cantiere just-in-time. In definitiva, a una riduzione delle operazioni da effettuare onsite, corrisponde la progettazione più accurata delle fasi cantiere, della logistica, e quindi della capacità di posa giornaliera in termini di pannelli installati al giorno. Le simulazioni in fase di design hanno fissato a 5 il numero di pannelli (Prefabbricati e UHPC) e 15/20 cellule (Unitised) la capacità di installazione giornaliera, con un minimo di flessibilità a seconda delle dimensioni, delle forme e della disponibilità effettiva della gru di cantiere. Tutti gli aspetti descritti in precedenza hanno quindi portato anche a una valutazione complessiva dell’impatto generato in termini di CO2 incorporata (embodied carbon) per validarne i vantaggi in termini di maggior sostenibilità ambientale. Le soluzioni in precast e UHPC sono state dimostrate essere più efficienti sotto questo pinto di vista.

FACCIATA UHPC RIVESTITA IN MATTONI E TERRACOTTA

Il processo di design optioneering descritto in precedenza ha portato alla scelta della soluzione in UHPC per le facciate dei lotti Blossom Yard e Elder Yard, grazie alla sua maggior durabilità nell’arco del ciclo di vita, la capacità di accumulo termico a fronte di peso e spessori ridotti, oltre che buone prestazioni in tutti gli altri aspetti. Nello sviluppo del sistema in UHPC la dissimulazione dei giunti tra i pannelli prefabbricati è stata risolta tramite l’espediente del movimento del filo di facciata che nasconde i giunti e grazie a un attento coordinamento estetico e funzionale attuato tra architetti e consulenti di facciate. La dimensione media dei pannelli del Lotto Blossom Yard è 7,2 metri di larghezza per 3,9 metri di altezza per 5,9 tonnellate di peso; mentre il più grande arriva fino 8,5 metri di larghezza per 4,3 metri di altezza e 11 t. La stratigrafia inglobata nel pannello UHPC durante il processo di stampaggio è caratterizzata da una combinazione paraste in mattoni a correre, sopraluce in laterizi disposti a dente di sega e piastrelle in terracotta smaltate verdi. Il pannello stampato incorpora anche l’isolamento in lana minerale per riempire gli spazi tra le nervature di irrigidimento dell’elemento 2D, che è poi integrato in loco con ulteriore isolamento in lana minerale per ottenere le prestazioni termiche richieste e colmare lo spazio tra il pannello e la lastra di calcestruzzo (fase 1). L’elevata standardizzazione della soluzione e la vasta scala del progetto hanno giustificato dal punto di vista dei costi le variazioni geometriche necessarie tra i vari pannelli lungo lo sviluppo dell’intero progetto. Per accelerare le fasi di posa onsite, aumentare la sicurezza dell’installazione e garantire un processo di qualità superiore, i serramenti, comprensivi di vetri, sono stati preinstallati nel pannello UHPC in fabbrica, ottenendo anche una maggior qualità della lavorazione in stabilimento, permettendo anche dei test a campione di tenuta all’acqua offsite. L’infisso in alluminio con doppio vetro è sorretto dal pannello UHPC, ma viene collocato in posizione più arretrata del pannello UHPC al fine di richiamare idealmente la soluzione originale posata a mano (fase 2). Una volta trasportati sul sito di costruzione, i pannelli sono stati sollevati con una gru a torre (fase 3) e appesi dall’alto alla trave di bordo superiore attraverso due staffe per ciascun modulo. I pannelli vengono quindi fissati alla struttura principale in corrispondenza dei quattro spigoli, due nelle travi di bordo superiori e due in quelle inferiori, agendo sia come vincolo ai carichi del vento, sia come punto di controllo e movimentazione per garantire un preciso allineamento della facciata. L’isolamento supplementare in lana minerale, necessario per ottenere le prestazioni termiche, è stato quindi aggiunto in loco, insieme al rivestimento interno a secco (fase 4). Fungendo da confine termico e barriera agli agenti atmosferici, il pannello UHPC è stato rifinito con un doppio giunto in mastice, accuratamente progettato per avere un impatto visivo minimo sull’aspetto della facciata, nascondendolo all’interno delle modanature del pannello stesso.

Scheda progetto

Committente: British Land

Area: 28,000 mq of commercial space, 3,100 mq of retail space; 1,400 mq of public realm

Cost (estimated): £225M

Planning application: December 2014

Construction date: 2021-2023

Gross built area: 32,500 mq

Façade engineer: Eckersley O’Callaghan

Structural engineer: AKTII

Mechanical and fire engineer: ARUP

Acoustic engineer: Sandy Brown

Sustainability consultant: Atelier Ten

Security consultant: QCIC Landscapers: East

Cost consultant: Alinea

Landscaping: East

Main contractor: Skanska UK (London)

Façade contractors: Thorp precast (UHPC), Lindner prater (Curtain wall)

Photos: John Sturrock, AHMM, EOC