Fino agli inizi dagli anni '60 era ancora possibile, da parte dei produttori di stoviglieria ceramica (e non solo) intossicare impunemente con il piombo innumerevoli schiere di utenti. Via via che la consapevolezza dei rischi connessi con quanto la gente respirava beveva e mangiava si faceva strada, istituzioni e consumatori hanno manifestato l'esigenza e l'urgenza di normative in materia.

I provvedimenti

Sul principio degli anni '70 vengono emanate in Gran Bretagna le prime norme concernenti i limiti di cessione Pb e le indicazioni procedurali per eseguirne il dosaggio. Nell'80, a seguito di studi tossicologici più approfonditi e delle raccomandazioni della World Health Organisation, vengono definiti da parte della FDA statunitense i limiti e le relative tolleranze riguardanti le diverse tipologie dei contenitori ceramici (forma, volume, superficie). Inoltre si stabilisce una volta per tutte (è accettato poi universalmente) il sistema di attacco: soluzione di Acido Acetico al 4% v/v, temperatura ambiente, contatto della durata di 24 ore. Nel 1985 entra in vigore in tutti i Paesi della CEE la Direttiva n° 84/500, valida tutt'oggi, mentre nel 1991, in forza di studi più sistematici, la stessa FDA, rende decisamente più restrittiva la precedente normativa. Questa normativa, più severa di quella CEE, è tutt'oggi in vigore.

Nel frattempo, un'ulteriore stretta decisiva ai limiti della cessione Pb si era profilata nel 1986 con la pubblicazione della Proposition 65 emanata dallo Stato di California, che mirava a ridurre ulteriormente qualsiasi rischio di intossicazione da Piombo, attribuibile in particolare al permanere di succhi e liquidi acidi in special modo dentro contenitori (brocche, ciotole) di ceramica.

Pro e contro delle apiombiche

La ricerca tecnologica dei colorifici ceramici e dei produttori di fritte ha compiuto negli ultimi anni lodevoli sforzi, tesi ad offrire ai ceramisti composizioni apiombiche più che decenti sotto il profilo estetico : per lucentezza, buona stesura, assenza di bolle, ecc. Le problematiche che sono venute alla luce, tuttavia, non sono poche. Difficile avere una composizione apiombica con il medesimo livello termico e lo stesso intervallo di maturazione caratteristici delle vernici piombifere. Ancora più problematico è l'ottenimento di un soddisfacente coefficiente di dilatazione a parità di fusibilità, specie nell'ambito delle basse dilatazioni (es.: caso del vitreous e delle terraglie dolci).

Le bolle di gas provengono sia dai vuoti intrappolati dallo strato crudo di vernice durante l'applicazione, sia dalla vernice e dal supporto medesimi. Indubbiamente l'apporto principale dei gas è da attribuire all'aria contenuta nello strato della vernice cruda.

Le bolle di gas provengono sia dai vuoti intrappolati dallo strato crudo di vernice durante l'applicazione, sia dalla vernice e dal supporto medesimi. Indubbiamente l'apporto principale dei gas è da attribuire all'aria contenuta nello strato della vernice cruda.

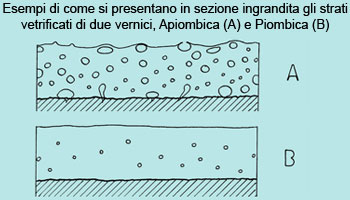

Lo strato di vernice cruda secca ha una consistenza polverosa e una struttura porosa, costituita da tanti piccoli corpuscoli grumosi, simil sferici, accatastati gli uni contro gli altri e inframezzati da un'enorme quantità di vuoti. Nel caso di vernici piombiche quest'aria tende ad andarsene facilmente durante la loro fusione ampia ed energica. Se si tratta invece delle apiombiche, l'elevata viscosità e lo scarso intervallo della maturazione costituiscono un impedimento all'evacuazione dell'aria, che tende a rimanere inglobata dentro lo strato vetroso sfigurandone la superficie. Se si cospargesse con un pennello la sospensione della vernice sul pezzo freddo, e la si lasciasse asciugare spontaneamente, lo strato crudo asciutto mostrerebbe un aspetto più liscio ed uniforme.

Una soluzione dettata dal caso

Qualche anno fa, la visita sul campo effettuata presso una fabbrica di stoviglieria ceramica in grès con vernice apiombica ha portato a interessanti constatazioni.

Qui la verniciatura avveniva in modo inusuale rispetto agli standard: su una vecchia giostra munita di una sola cabina e due canonici tunnel di riscaldamento con bruciatori a gas. Il tunnel di preriscaldo era freddo e i piatti giungevano freddi sotto gli spray di 7-8 pistole, per emergere poi dalla cabina coperti da uno strato di vernice liquida perfettamente uniforme, ferma, senza scolature sia sopra che sotto i pezzi. Entravano poi nel successivo tunnel di essiccamento, da dove uscivano quasi completamente secchi, coperti da uno strato di vernice liscio, vellutato e compatto.

Risultò che l'"invenzione" era stata frutto più del caso che di un proposito preciso. In pratica, le sospensioni di vernice reflue che provenivano dalla macchina di verniciatura confluivano in poche e poco capienti vasche di raccolta dove, per agevolare la decantazione - e quindi l'eliminazione successiva dell'eccesso di liquido-, venivano trattate con un potente floculante-coagulante allo scopo di accellerarne il riciclo. In quel caso si trattava di un policloruro di alluminio: composto comunemente utilizzato per il trattamento delle acque di scarico dello stabilimento prima del loro smaltimento nella rete fognaria.

Dalle prove effettuate con buone vernici apiombiche provenienti da alcuni dei più qualificati produttori, è stato confermato che composizioni di questo tipo, trattate con floculanti-coagulanti energici attentamente dosati, hanno permesso la realizzazione di applicazioni "bagnate" utilizzando i mezzi tradizionali di verniciatura, e hanno dato risultati ottimi dopo cottura, del tutto paragonabili a quelli delle vernici ricche di piombo. Ma il concetto base resta inalterato: la vernice deve poter essere applicata in modo che non scoli, soprattutto dalle superfici inclinate; e lo strato applicato deve risultare bagnato all'uscita dalla sezione di applicazione.