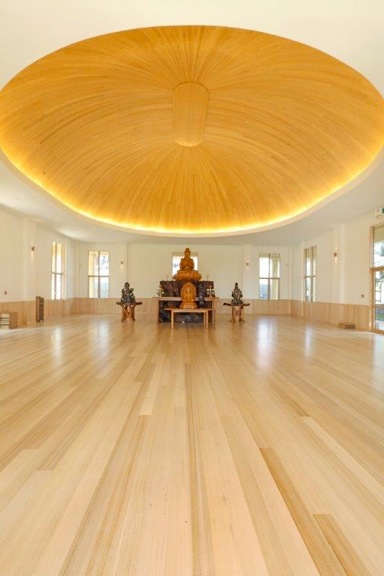

Nella città di Auckland, in Nuova Zelanda, lo studio di architettura Archoffice, guidato dal progettista Brendan Rawson, ha sviluppato una particolare struttura a cupola per il tempio buddista di Tsi Ming. Il progetto, affrontato con calma e riflessione, ha permesso a Jones & Sandford Joinery Ltd, una delle più grandi aziende di produzione e di installazione di opere di falegnameria del nord della Nuova Zelanda, di realizzare una vera cupola mozzafiato, in legno di acero americano all’interno del tempio buddista. La struttura, costituita da 14 grandi pannelli di acero duro americano (American hard maple), è stata costruita fuori dal cantiere e trasportata poi al tempio per essere montata.

"Quando abbiamo ricevuto i disegni del progetto abbiamo capito che sarebbe stato meglio creare la cupola usando la nostra tecnologia e i nostri macchinari nella nostra sede piuttosto che in cantiere - ha affermato Roger Jones -. Abbiamo ridisegnato completamente la struttura del soffitto e creato un modello che mostrava come sarebbe stato montato e quale sarebbe stato il suo aspetto".

Lo studio di architettura Archoffice di Auckland, Nuova Zelanda, ha scelto per la cupola il legno di acero duro americano, fornito dall'importatore Timspec. L’architetto Brendan Rawson, direttore di Archoffice, parlando del legno di acero americano ha sottolineato: "Il colore e la venatura sono stati i motivi principali della nostra scelta. Ci è piaciuta molto anche l’uniformità del colore. Dato che la cupola sarebbe stata illuminata intensamente, era necessario trovare un legno dalla venatura uniforme. Variazioni e disuniformità avrebbero creato confusione e distrazione".

"Il legno è stato particolarmente facile da lavorare - ha spiegato Jones -. È risultato molto forte e stabile, ma anche facile da curvare come richiesto dal progetto, senza bisogno di esercitare troppa pressione. Avevamo così tanti componenti di legno da assemblare che non potevamo permetterci né dilatazioni né contrazioni del materiale. E queste sono state evitate usando l’acero. Le sezioni prefabbricate erano grandi e poco maneggevoli. Poiché il tetto della struttura era già stato costruito, non abbiamo potuto calarle dall’alto con una gru. Abbiamo costruito un’impalcatura interna e sollevato i pannelli uno alla volta".

Benchè ancorata al perimetro dell’edificio, la struttura viene tenuta al suo posto dalla mutua pressione esercitata da ciascuno dei 14 pannelli. Il risultato è di una bellezza straordinaria.